摘要

锂离子电池凭借卓越的能量密度为电动汽车提供动力,但在机械受损时(尤其是钉刺引发的热失控)会带来严重安全风险。本文通过综合实验与建模研究,建立了热失控触发层级体系:(1)荷电状态(SOC超过60%时热失控概率倍增);(2)正极化学体系(高镍三元电池热失控传播速度是磷酸铁锂电池的8倍);(3)穿刺钉属性(钢质穿刺钉引发短路电流的概率较铜质高40%);(4)穿透动力学(穿透深度对引发级联故障的影响超过隔膜厚度)。热失控机制涉及电化学-热-力多场耦合效应:局部温升速率超1×10⁴ K/s引发隔膜坍塌(80°C–120°C)和电解质分解(200°C)。缓解策略包括:机械梯度化隔膜(二氧化硅/聚合物复合材料抗穿刺性提升180%); 剪切增稠胶粘剂(冲击力降低35%–60%); 2秒自熄性无卤电解质;以及固态体系(钉刺测试中热失控发生率为0%)。当前研究空白在于标准化穿刺协议(各研究穿透速度差异达0.1–80 mm/s)和微短路建模。新兴解决方案优先采用材料设计策略,将牺牲性微结构与嵌入式热传感器相结合。本分析为开发本质安全型锂电池提供了技术路线图,在保持能量密度的同时满足车规级机械鲁棒性(符合ISO 6469-1标准),最终推动抗碰撞电动汽车电池系统的发展。

文章简介

动力电池热失控是一种不可逆的失效模式。极端情况下,锂离子电池的燃烧或爆炸会引发电动汽车火灾,造成财产损失,严重时甚至导致人身伤亡。例如2023年大众ID.4X电动汽车撞击收费站后起火致四人死亡的案例令人震惊,2022年公众人物林志颖驾驶的特斯拉电动汽车火灾事件也引发广泛关注。研究动力电池热失控对理解电池失效机理、优化电池设计、提升电池质量、降低热失控风险具有重要意义。

对于单体电池而言,热失控的主要诱因是内部短路(ISC),其可由钉刺、过热和过充等条件触发。其中钉刺测试是研究环境中机械触发动力电池热失控的标准方法。该测试是一个涵盖力学、电化学、热力学等多学科交叉的物理化学过程。当锂离子电池中储存的能量在短时间内通过内部短路点快速释放(高达70%的能量可能在一分钟内释放),会导致温度急剧上升,继而引发链式反应并最终导致热失控。

徐等人通过实验研究了软包锂离子电池在钉刺过程中的热失控机制,将穿刺过程划分为四个连续阶段:机械穿刺、内部短路、化学反应和最终热失控。研究发现焦耳热和放热化学反应是主要热源:钉刺会导致电池膨胀、气体释放和电解液泄漏,同时电压骤降至0V,温度急剧升高至峰值约383K。钉体在电池内部产生局部冷却效应,导致钉体附近温度低于其他区域,而正极区域温度高于负极。高荷电状态(SOC)电池更易发生热失控且峰值温度更高。穿刺位置决定短路区域,钉体插入速度影响有限,但更大直径的钉体会加剧结构损伤并提高升温速率和峰值温度。最终热失控是由固体电解质界面(SEI)分解以及负极材料与电解质反应的链式反应驱动。

钉刺测试是汽车安全测试标准中的关键评估项目,其主要目的是评估电池在道路交通事故中应对内部短路和物理损伤两种失效模式的能力。当钢钉刺穿电池时,会形成内部短路路径,将电池电能转化为热能并在内部积聚。这种短路会导致能量集中释放,可能引发冒烟、电解液泄漏,严重时导致火灾或爆炸。钉体穿透电池时会在内部形成多重短路路径,有效模拟了内部和外部短路场景。

通常根据短路点在电池内部的具体位置,将内部短路严重程度分为三个等级:Ⅰ级为电池自熄灭行为,表现为缓慢自放电且产热极少;Ⅱ级特征为显著的内短路症状,包括电压骤降和温度急剧上升;Ⅲ级可能开始发生热失控,由于电池隔膜降解产生大量热量而变得不可控。热失控阶段可分为三期:(1)过热起始期——温度初始上升阶段;(2)热量积累与产气期——热量在电池内部积累并触发气体释放;(3)燃烧爆炸期——不可控的热进程导致燃烧和可能爆炸的终末阶段。

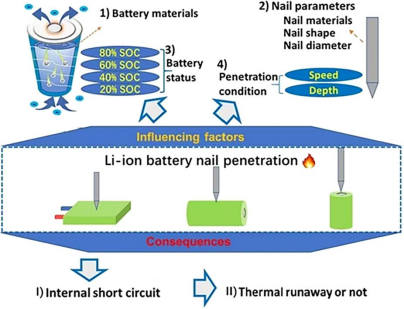

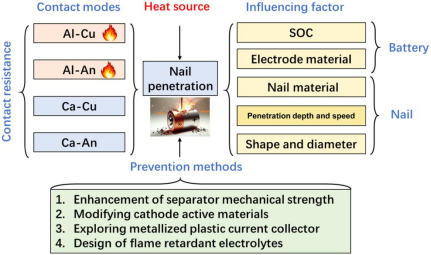

如图1所示,本综述对电池热失控的触发条件、热源、影响因素和预防措施进行了全面分析,汇总了钉刺引发热失控的实验数据,区分了物理和化学过程。需要指出的是,关于钉刺速度对热失控的影响存在不同观点:虽有研究认为穿刺速度对热行为影响有限,但也有研究表明更快的穿刺速度会提高产热率和热失控风险,这凸显了明确穿刺速度与热失控动态关系的必要性。此外,本文还考察了多种模型并强调了仿真验证的发现。通过指出现有钉刺实验的不足,本综述强调了持续研究的必要性,以深化对热失控机制的理解并制定有效的风险缓解策略。

Fig1:本研究系统阐述了钉刺测试中的关键影响因素、随之产生的多种内部短路模式及其特征,并提出了预防钉刺引发热失控的策略。研究涵盖荷电状态(SOC)、钉体材料、穿刺深度和电极材料等多重变量,这些因素的相互作用会引发一系列内部短路行为。在阻止热失控的解决方案中,研究提出应增强隔膜机械强度、改良正极活性材料、创新金属化塑料集流体以及开发不可燃电解质(特别强调固态电解质变体)。

文章结论

本综述系统探讨了钉刺测试在电池安全研究中的效用,重点关注锂离子电池在钉刺引发短路时产热的复杂物理化学过程。研究分析了荷电状态(SOC)、穿刺钉属性、穿刺深度与速度、电极与集流体材料等多重影响因素,这些变量共同导致了具有不同特征的内部短路(ISC)模式。

研究证实了电化学-热耦合等先进建模技术在预测机械冲击下电池行为的可靠性,这些模型对理解影响电池安全的机械-电化学-热多重相互作用至关重要,为增强电动汽车用锂离子电池的安全韧性提供了理论基础。

针对预防钉刺触发热失控,我们提出多项提升电池安全性能的策略:(1)增强隔膜机械强度;(2)开发创新粘接技术;(3)研制金属化塑料集流体;(4)开发不可燃有机电解质(特别聚焦固态电解质)。固态电解质与隔膜研究尤其令人瞩目,这些组分在防止电极间直接接触和短路方面具有关键作用。固态电解质相较液态电解质具有机械强度高、局部损伤容限大、导热系数低和化学稳定性好等优势。同时,通过陶瓷浆料涂覆聚烯烃隔膜及添加阻燃涂层等传统隔膜改良技术,可有效提升热稳定性,通过防止电极自热和延缓电池着火增强安全性。

此外,采用同时升级电池材料与结构设计的多尺度复合安全增强策略,有利于缓解机械穿透引发的热失控风险。基于机械强化-热调控-界面稳定三重协同材料设计机制的新型电池系统可显著提升安全性。机械强化方面,CCS技术、三维交联聚合物电解质和复合集流体等策略能增强电池抗穿刺、抗冲击等物理应力能力——例如Mg(OH)₂陶瓷涂层较传统Al₂O³涂层具有更优柔韧性,能更好维持机械载荷下的电芯完整性;三维聚偏氟乙烯(PVDF)隔膜嵌入SiO₂团簇则展现出优异冲击缓冲性能。热调控方面,相变材料(PCM)、凝胶聚合物电解质和磷系阻燃剂(如TAP、磷酸酯)通过吸热、自聚合及形成隔热膜等机制,可在热事件早期有效延缓温升并抑制火焰蔓延。界面稳定方面,FEOP、Zn-IBPE和LHCE-GPE等先进电解质体系能在高电压条件下保持电极-电解质界面化学稳定性,从而抑制副反应和锂枝晶生成——值得注意的是氟化聚合物或多阴离子体系可在充放电过程中原位形成致密且热稳定的SEI膜,显著降低短路与热失控概率。

在电池模块层面,采用"热隔离-结构引导-多路径泄压"一体化的系统级安全架构,有望实现热失控的局部终止。该三重策略结合物理隔离屏障、定向导热路径与分布式泄压机制,可在热事件早期实现有效遏制。模块级热蔓延的关键挑战在于相邻电芯间热量的无定向扩散——传统铝壳因熔点较低(约660°C)易在高温下结构失效,失去保护功能。为此,采用高熔点低导热系数的先进复合材料(如陶瓷增强铝合金或玻璃纤维复合材料)作为隔热屏障,可重构热流路径以实现热事件电芯级定位。结构设计应引导热量沿受控路径耗散,例如"冷板-阻燃板-冷板"构型结合冷却与阻燃功能,既能高效散热又可隔离热流,实现靶向热控制。这种"材料-结构-热通道"一体化设计不仅增强散热效能,更从本质上提升模块抗热危害能力。最后,建立多路径泄压系统可有效缓解内压骤升导致的壳体破裂风险——除传统顶置泄压阀外,在底部或侧面布置热响应膜等智能泄压结构可实现同步多点泄压,降低局部应力集中,显著增强电池壳体抗爆结构完整性。

简要而言,锂离子电池安全设计应从孤立的材料或结构优化,转向协同的多尺度多功能系统化方案。通过将高强度材料、热缓冲机制和界面稳定技术与结构化热管理及多路径泄压系统相整合,可有效遏制热失控于萌芽状态。此类方案构建了从材料级到模块尺度的全方位安全防线,为下一代高能量密度储能系统的安全可持续发展奠定坚实基础。

总体来看,本综述强调了钉刺测试对理解电池内部短路与热失控动力学的重要性,同时指出通过优化实验参数和发展更精密理论框架来完善测试方法的潜力。通过突破当前研究局限,我们可显著推进电池技术发展,最终实现更高标准的安全性与可靠性,从而确保电动汽车的可靠性能

论文信息

Insight Into Puncture-Induced Thermal Runaway in Lithium-Ion Batteries to Reduce Fire Risks in Electric Vehicle Collisions

Hong Zhao, Xiangkun Bo, Zhiguo Zhang*, Li Wang, Walid A. Daoud*, Xiangming He*